Проверка клапанного механизма - статическая (двигатель выключен) Ford Focus 1

- ‹‹‹ Спецификации рулевого управления Ford Focus 1

- Описание и принцип действия рулевого управления Ford Focus 1 ›››

Силовой агрегат. Двигатель.

Снимите крышку клапанного механизма.За дополнительной информацией обратитесь к Разделу 303-01A / 303-01B / 303-01C / 303-01D / 303-01E.

Проверьте все элементы клапанного механизма на наличие повреждений и износа. Удостоверьтесь в том, что установлены только оригинальные элементы и все болты и гайки затянуты предписанным моментом затяжки.

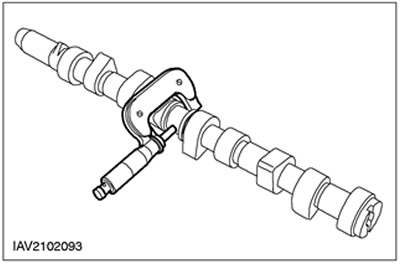

Диаметр шейки распределительного вала

1. Определите диаметры шеек распределительного вала

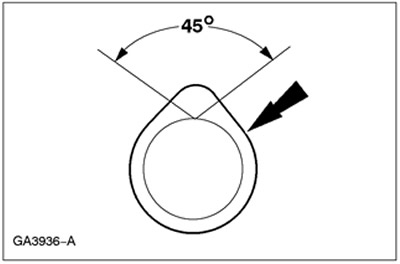

- Чтобы определить, имеется ли овальность шеек вала, измерьте диаметр через интервалы в 90 градусов, используя микрометр.

- Чтобы определить, имеется ли конусность, измерьте диаметр каждой шейки в двух местах, сдвинутых по оси шейки.

- Если результаты измерений не соответствуют норме, установите новый распределительный вал.

Радиальный зазор в шейке распределительного вала

1. ПРИМЕЧАНИЕ: Точно следуйте предписанной процедуре. Для выполнения следующих измерений следует снять толкатели клапанов.

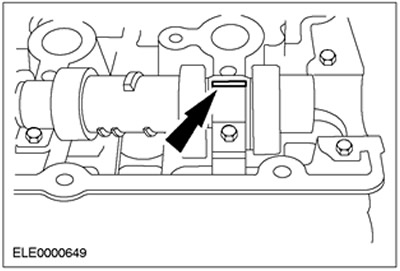

ПРИМЕЧАНИЕ: Убедитесь в правильности типа распределительного вала (в соответствии спецификации).

ПРИМЕЧАНИЕ: Крышки подшипников и шейки распределительного вала должны быть чистыми и незамасленными.

Расположите нить приспособления для измерения радиальных зазоров в подшипниках скольжения (Plastigage) на крышке подшипника.

- Установите распределительный вал в головку цилиндров, не смазывая его.

- Положите нить измерителя зазоров Plastigage, равную по длине ширине крышки подшипника, на соответствующую шейку.

2. Следуя последовательности затягивания, установите крышки подшипников распределительного вала. Обратитесь к соответствующему Разделу 303-01.

3. ПРИМЕЧАНИЕ: Не стучите по крышкам подшипника.

Снимите крышки подшипников, обратитесь к соответствующему Разделу 303-01.

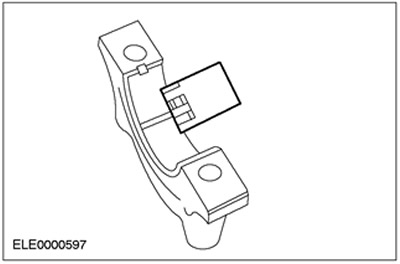

4. Используя Plastigage , снимите показание.

- Сравните ширину нити Plastigage с соответствующей шкалой.

- Показание шкалы соответствует радиальному зазору в подшипнике.

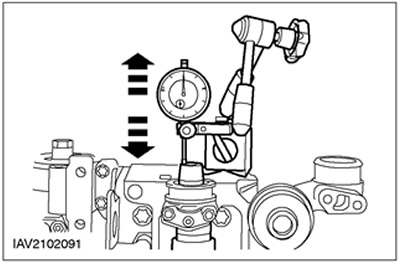

Осевой зазор распределительного вала

1. ПРИМЕЧАНИЕ: Убедитесь в правильности типа распредвала (в соответствии спецификации).

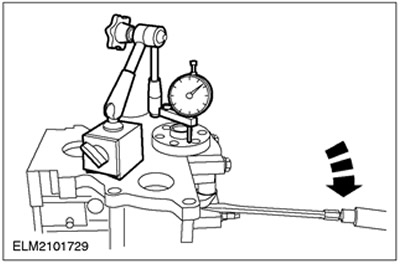

Используя циферблатный индикатор, измерьте осевой зазор.

- Подвигайте распредвал в обоих направлениях. Снимите показания и запишите максимальное и минимальное значение.

- Осевой зазор равен разности между максимальным и минимальным значением.

- Если результат измерения не соответствует спецификации, установите новые элементы.

Осмотр поверхности распределительного вала

1. Осмотрите рабочие поверхности кулачков распредвала на наличие точечной коррозии или повреждения. Наличие незначительного точечной коррозии вне рабочей поверхности приемлемо.

Высота подъема кулачка распределительного вала

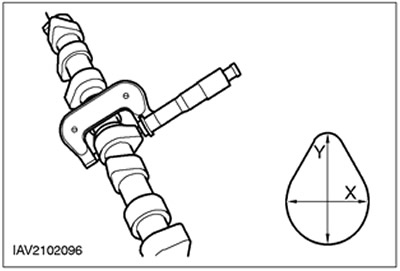

1. Определите высоту подъема кулачка.

- Используя микрометр , измерьте длину кулачка в двух направлениях.

- Разность между результатами двух замеров равна высоте подъема кулачка.

Диаметр коренной шейки коленчатого вала

Общее оборудование: Микрометр.

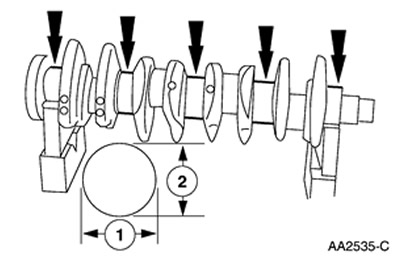

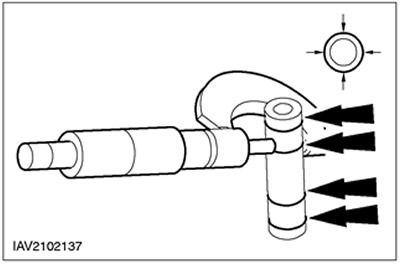

1. Измерьте диаметры коренных и шатунных шеек коленчатого вала.

- Повторите измерение, сместив микрометр на 90°, чтобы определить наличие какого-либо эксцентриситета.

- Измерьте диаметр шейки в двух различных местах, чтобы определить наличие какой-либо конусности.

Осевой зазор коленчатого вала

Общее оборудование

- Циферблатный индикатор

- Штатив для циферблатного индикатора

1. ПРИМЕЧАНИЕ: Операция только для автомобилей с двигателем Zetec-E. На двигателях Zetec-SE разборка кривошипно-шатунного механизма не допускается.

Определите осевой зазор.

- Установите циферблатный индикатор и штатив .

- Определите осевой зазор, приподнимая коленчатый вал при помощи отвертки.

- При необходимости отрегулируйте осевой зазор, используя новые упорные полушайбы.

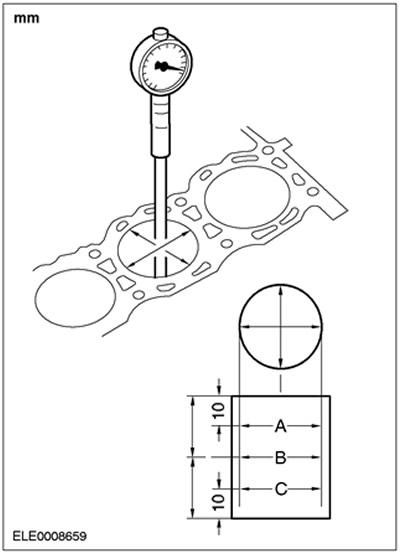

Конусность отверстия цилиндра

1. ПРИМЕЧАНИЕ: Крышки коренных подшипников должны находиться на своих местах и должны быть затянуты предписанным усилием. Однако, вкладыши подшипников не должны быть установлены.

Измерьте диаметр цилиндра, используя наружный микрометр.

- Чтобы определить, имеется ли какое-либо отклонение формы цилиндра от круглости или конусности, проводите измерения в различных направлениях и на различной высоте.

- Если результат измерения не соответствует норме, установите новый блок цилиндров или выполните хонингование блока цилиндров (если применимо/разрешено).

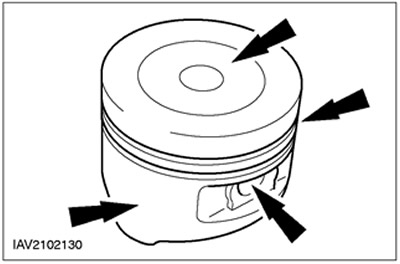

Осмотр поршня

1. ПРЕДОСТЕРЕЖЕНИЕ: Не используйте для очищения поршня агрессивную чистящую жидкость или проволочную щетку.

Выполните визуальный осмотр.

- Очистите юбку поршня, втулку для поршневого пальца, канавки и головку поршня и проверьте их на наличие износа и трещин.

- При наличии признаков износа юбки поршня, проверьте не деформирован и не перекручен ли шатун.

Соответствие поршневого пальца и отверстия в поршне

1. ПРИМЕЧАНИЕ: Поршень и поршневой палец образуют единую пару. Не путайте эти элементы.

Измерьте диаметр отверстия для поршневого пальца.

- Измерение следует проводить в двух направлениях.

- Если значения не соответствуют спецификации, установите новый поршень и новый поршневой палец.

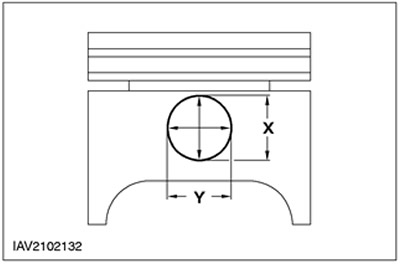

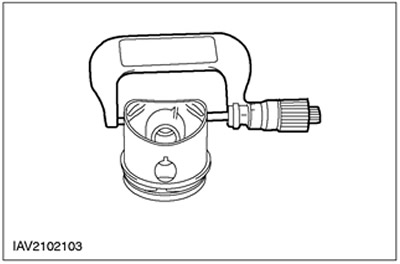

Диаметр поршня

Общее оборудование: Микрометр.

1. ПРИМЕЧАНИЕ: Отметьте поршень, чтобы обеспечить правильность установки поршня.

Используя микрометр, измерьте диаметр поршня.

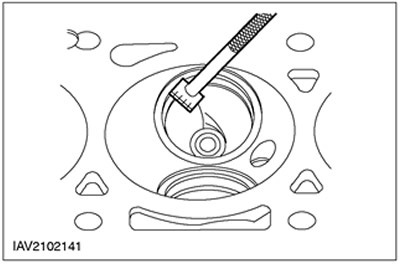

Зазор в стыке поршневого кольца

1. ПРЕДОСТЕРЕЖЕНИЕ: Не путайте поршневые кольца. Устанавливать поршневые кольца следует в том же самом положении и на те же самые места.

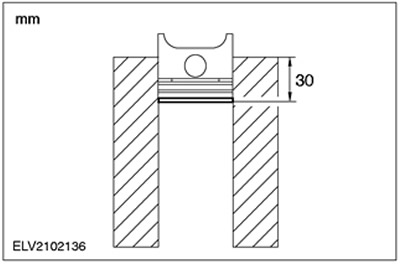

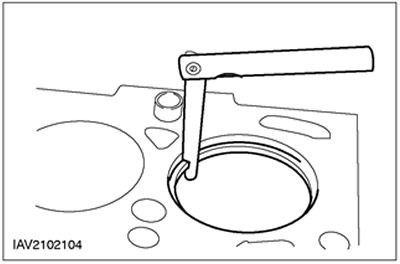

Возьмите поршневое кольцо и используйте поршень без колец, чтобы втолкнуть поршневое кольцо в цилиндр приблизительно на 30 мм.

2. Используя комплект щупов, измерьте зазор в стыке поршневого кольца.

Зазор между канавкой и поршневым кольцом

Общее оборудование: Комплект щупов.

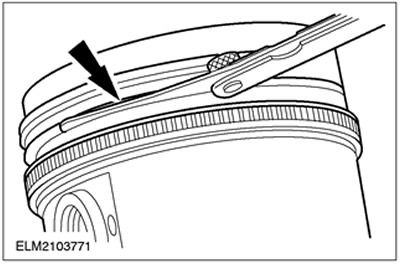

1. ПРИМЕЧАНИЕ: Поршневое кольцо должно выступать из канавки поршня. Чтобы определить зазор по высоте между канавкой и кольцом вставьте щуп прямо в канавку за кольцом.

Используя комплект щупов , измерьте зазор по высоте между канавкой и кольцом.

Диаметр поршневого пальца

1. ПРИМЕЧАНИЕ: Поршень и поршневой палец образуют единую пару. Не путайте эти элементы.

Измерьте диаметр поршневого пальца.

- Измерение проводите в двух направлениях

- Если значения не соответствуют спецификации, установите новый поршень и новый поршневой палец.

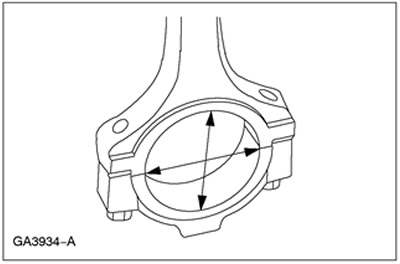

Отверстие нижней головки шатуна

1. Измерьте диаметр отверстия головки шатуна в двух местах. Разность в результатах измерений - это отклонение формы окружности отверстия от круглости. Проверьте диаметр и отклонение от круглости на соответствие спецификации.

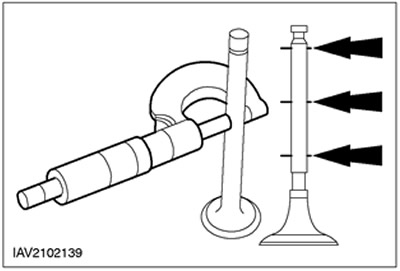

Диаметр штока клапана

1. Используйте микрометр измерьте диаметры штоков клапанов. Если результат измерения не соответствует норме, установите новый клапан.

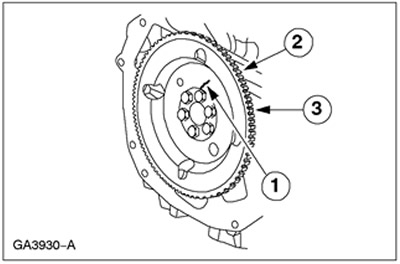

Осмотр маховика

1. Осмотрите маховик на:

- 1.Наличие трещин

- 2.Износ зубчатого венца

- 3.Наличие сколов и трещин на зубчатом венце

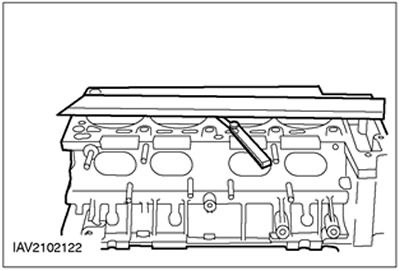

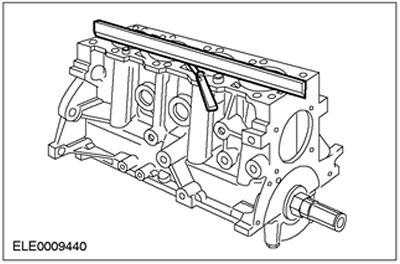

Деформация (коробление) стыковочной поверхности головки цилиндров

Общее оборудование:

- Комплект щупов

- Прямая линейка

1. ПРЕДОСТЕРЕЖЕНИЕ: Сопрягаемую поверхность на двигателях 2.5L не следует дорабатывать.

Используя прямую линейку и щуп , измерьте искажение формы сопрягаемой поверхности головки цилиндров.

- Измерьте искажение формы сопрягаемой поверхности.

- Если значение не соответствует спецификации, доработайте сопрягаемую поверхность.

Деформация (коробление) стыковочной поверхности блока цилиндров

1. Используя прямую линейку и комплект щупов, измерьте отклонение от плоскостности сопрягаемой поверхности блока цилиндров/ головки цилиндров.

- Измерьте отклонение от плоскостности сопрягаемой поверхности.

- Если результаты измерений не соответствуют спецификации, доработайте сопрягаемую поверхность (если допускается).

Очистка и осмотр выпускного коллектора

1. Осмотрите фланцы выпускного коллектора, подстыковываемые к головке цилиндров, на наличие признаков протечки отработавших газов.

2. Осмотрите выпускной коллектор на наличие трещин, повреждение поверхностей прокладок или наличие других повреждений, которые могут сделать коллектор непригодным к последующему использованию.

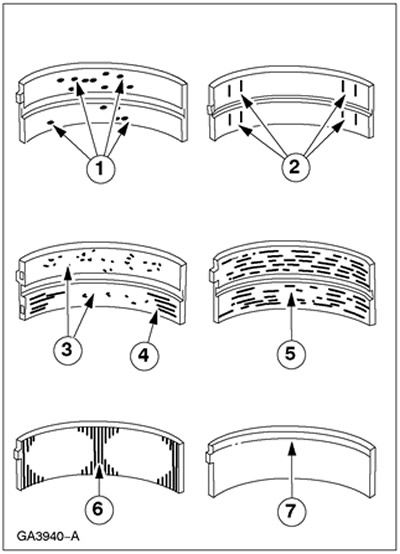

Осмотр подшипника

1. Осмотрите подшипники на наличие следующих дефектов.

- 1.Выкрашивание (образование лунок) - усталостный износ

- 2.Отполированность местами - неправильная посадка

- 3.Вкрапления - грязное моторное масло

- 4.Царапины - грязное моторное масло

- 5.Задиры - плохое смазывание

- 6.Износ обеих кромок - повреждение шейки

- 7.Износ одной кромки - конусность шейки или неправильная посадка

Осмотр седла клапана

Общее оборудование: Линейка для измерения ширины седла клапана.

1. Измерьте ширину седла клапана.

- Измерьте ширину седла клапана; для этого используется линейка для измерения ширины седла клапана.

- Если результат измерения не соответствует спецификации, доработайте седло клапана.

Замена клапанов Фокус 1. Регулировка зазоров.

Ford Focus 2004: Капиталим редкий ROCAM 8v

Замена цепи ГРМ форд фокус 2

Стук двигателя на холодную Ford Focus 2, проверка зазоров клапанов

Ford Focus1 1.8. Капремонт двигателя. Engine rebuild timelapse.

Проверка клапанов IMRC Ford focus 2 / Mazda