Особенности конструкции и ремонта двигателя duratorq-tdci объемом 2,2 л Ford Mondeo 4

- ‹‹‹ Проверка компрессии в цилиндрах двигателя duratorq-tdci объемом 2,2 л Ford Mondeo 4

- Замена уплотнений крышки головки блока цилиндров двигателя duratorq-tdci объемом 2,2 л Ford Mondeo 4 ›››

Силовой агрегат. Двигатель.

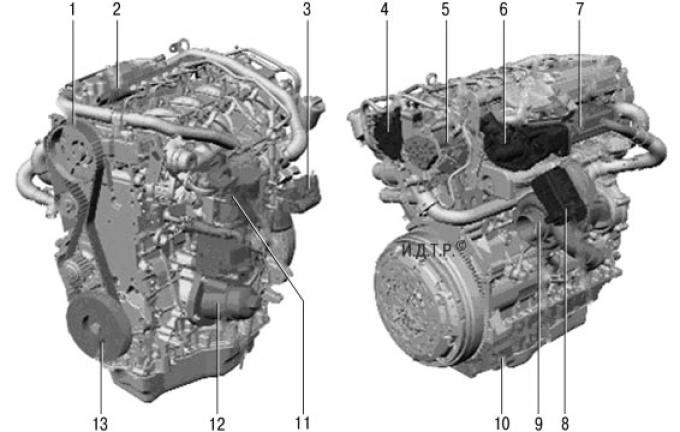

Рис. 5.48. Двигатель Duratorq-TDCi объемом 2,2 л: 1 – ремень привода газораспределительного механизма; 2 – распределительный коллектор системы впрыска топлива; 3 – заслонка впускной трубы с электронным управлением; 4 – вакуумный насос; 5 – топливный насос; 6 – система рециркуляция выхлопных газов (EGR) с электрическим управлением; 7 – радиатор системы EGR; 8 – электрическое исполнительное устройство регулировки направляющих лопаток турбокомпрессора; 9 – турбокомпрессор с регулируемым сопловым аппаратом; 10 – надставка масляного картера; 11 – топливный фильтр; 12 – блок масляный фильтр/масляный радиатор; 13 – демпфер коленчатого вала.

Двигатель Duratorq-TDCi объемом 2,2 л (рис. 5.48) – четырехцилиндровый, рядный, дизельный с турбонаддувом, двумя распределительными валами, 16 клапанами, блоком балансирных валов для получения оптимальной плавности хода, системой рециркуляции отработавших газов (EGR).

Блок цилиндров изготовлен из чугуна, с литыми гильзами цилиндров и имеет двойные стенки, за счет чего обеспечивается высокая прочность. Кроме того, дополнительно создана воздушная рубашка, существенно улучшающая шумоизоляцию. Зеркала цилиндров расточены непосредственно в блоке цилиндров. Для фиксации прокладки головки блока в блоке цилиндров выполнены два отверстия для направляющих втулок.

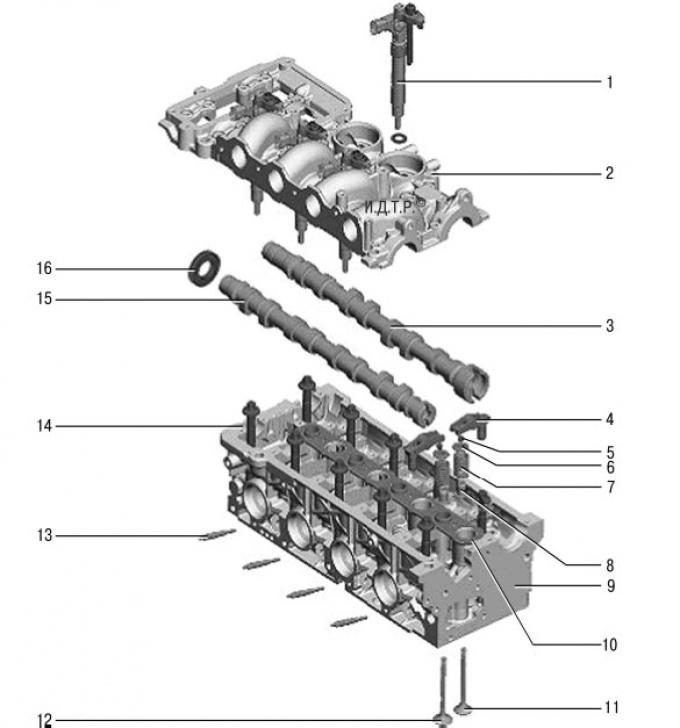

Рис. 5.49. Головка блока цилиндров двигателя Duratorq-TDCi объемом 2,2 л: 1 – топливная форсунка; 2 – верхняя часть головки блока цилиндров; 3 – распределительный вал выпускных клапанов; 4 – роликовый толкатель; 5 – сухарь пружины клапана; 6 – верхняя тарелка пружины клапана; 7 – пружины клапанов; 8 – нижняя тарелка пружины клапана; 9 – нижняя часть головки блока цилиндров; 10 – прокладка; 11 – выпускные клапаны; 12 – впускные клапаны; 13 – свеча накаливания; 14 – болты крепления головки блока цилиндров (10 шт.); 15 – распределительный вал впускных клапанов; 16 – сальник выпускного распределительного вала.

Головка блока цилиндров (рис. 5.49) составная, алюминиевая, состоит из двух частей. Нижняя часть головки блока цилиндров прикреплена к блоку цилиндров десятью болтами. Повторное использование болтов не допускается, так как они имеют запрограммированную деформацию при затяжке.

Многослойную стальную прокладку головки блока цилиндров изготовляют в четырех вариантах по толщине в зависимости от выступания поршня.

ПРИМЕЧАНИЕ: Верхняя и нижняя части головки блока цилиндров подогнаны друг к другу по своим допускам. Замена их в отдельности не допускается.

Крышка головки блока цилиндров со встроенным клапаном системы вентиляции картера. Уплотнение между крышкой головки и верхней частью головки блока выполнено в виде плоской прокладки.

Распределительные валы изготовлены из чугуна. Впускной распределительный вал задним концом приводит вакуумный насос, выпускной распределительный вал задним концом приводит топливный насос. Уплотнением служит резиновое кольцо круглого сечения.

Выпускной распределительный вал приводится зубчатым ремнем от коленчатого вала, впускной вал – цепью от выпускного распределительного вала. Натяжение цепи осуществляется гидравлическим натяжителем.

Верхние части подшипников распределительных валов выполнены в верхней части головки блока цилиндров. Распределительные валы вращаются непосредственно в алюминиевых опорах.

В верхней крышке корпуса газораспределительного механизма выполнено отверстие для установки специального инструмента для фиксации зубчатого шкива выпускного распределительного вала при проверке правильности установки фаз газораспределения.

Гидравлический натяжитель цепи привода газораспределительного механизма прикреплен к верхней части головки блока цилиндров между звездочками распределительных валов.

Давление масла в гидравлический натяжитель приводной цепи передается через канал в головке блока цилиндров. Нажимная пружина в гидравлическом натяжителе приводной цепи газораспределительного механизма обеспечивает требуемое предварительное натяжение цепи.

ПРИМЕЧАНИЕ: Для ослабления предварительного натяжения цепи при работах по обслуживанию предусмотрен стопорный штифт на натяжителе цепи.

ПРИМЕЧАНИЕ: После установки верхней части головки блока цилиндров убедитесь в том, что гидравлический натяжитель цепи находится в ослабленном положении.

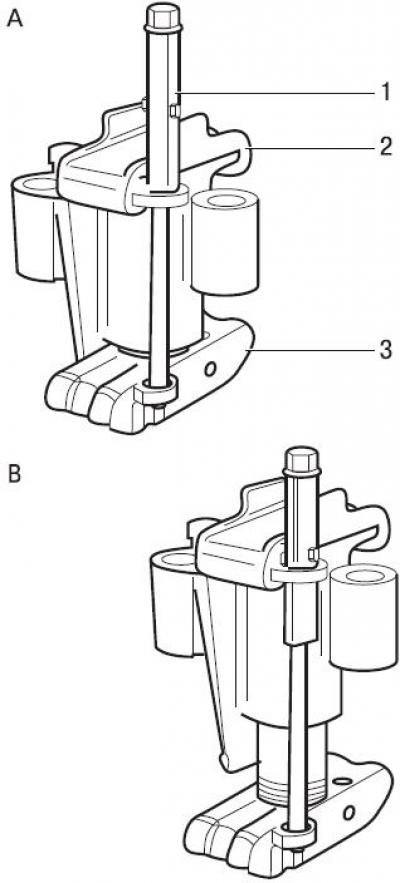

Рис. 5.50. Фиксация и ослабление гидравлического натяжителя цепи привода газораспределительного механизма: А – натяжитель цепи зафиксирован; В – натяжитель цепи ослаблен; 1 – стопорный штифт; 2 – верхняя направляющая цепи; 3 – нижняя направляющая цепи.

Для фиксации гидравлического натяжителя цепи приподнимите штифт 1 (рис. 5.50) и затем поверните его на 90°.

Для предварительного натяжения гидравлического натяжителя цепи снова поверните сервисный штифт на 90°.

Коленчатый вал имеет пять опор коренных подшипников. На крышке каждого коренного подшипника для идентификации выбит номер соответствующего цилиндра.

Осевое перемещение коленчатого вала ограничено четырьмя полукруглыми упорными шайбами, которые расположены с обеих сторон среднего коренного подшипника. На упорных шайбах предусмотрены смазочные канавки, которые должны быть обращены к коренному подшипнику.

Каждый корпус и крышка коренного подшипника снабжены верхним и нижним вкладышами. В верхних вкладышах выполнены отверстие и кольцевая канавка для подачи масла под давлением от коренного подшипника через отверстия коленчатого вала к шатунным подшипникам.

Для создания оптимального зазора коренного подшипника коленчатого вала предусмотрены пять вариантов толщины нижних вкладышей коренных подшипников.

На третью шейку коленчатого вала напрессована в горячем состоянии шестерня привода балансирных валов.

Шатуны изготовлены из кованой стали.

Верхняя головка шатуна сужается с обеих сторон, образуя конус. Коническая форма улучшает распределение усилий между поршнем и шатуном в такте сгорания. В верхней головке шатуна установлена бронзовая втулка, в которой сделана внутренняя канавка для подвода масла к поршневому пальцу. Нижняя головка шатуна составная. Крышка прикреплена к шатуну двумя болтами.

Поршень изготовлен из алюминиевого сплава и имеет три поршневых кольца. В канавку верхнего поршневого кольца поршня для усиления установлена стальная вставка.

ПРИМЕЧАНИЕ: Поршневые кольца необходимо устанавливать таким образом, чтобы замки были расположены под углом 120° (с допустимым отклонением 15–20°) один от другого по окружности поршня.

На двух верхних компрессионных кольцах для облегчения установки выбита маркировка «Верх».

Рабочая поверхность поршня графитизирована для уменьшения трения о зеркало цилиндра.

Для охлаждения поршней в нижней части гильз цилиндров установлены форсунки охлаждения поршней. Эти форсунки равномерно распыляют моторное масло под днищем поршня. В днище поршня размещены масляные каналы. В эти масляные каналы проникает распыленное масло, обеспечивая требуемое охлаждение поршня.

Балансирные валы блока балансировки валов противодействуют силам инерции (обусловленным встречным движением поршневых пар) на коленчатом валу.

ПРИМЕЧАНИЕ: Блок балансирных валов не должен сниматься при техническом обслуживании.

Блок балансирных валов расположен под коленчатым валом. Сборочный узел блока прикреплен восьмью болтами к нижней части блока цилиндров. На нижней стороне корпуса балансирных валов расположен масляный насос. С помощью регулировочных прокладок устанавливают требуемый зазор в зубчатом зацеплении между ведомой шестерней балансирного вала и ведущей шестерней на коленчатом валу.

Шестерня привода балансирных валов на коленчатом валу приводит во вращение приводной балансирный вал в направлении, противоположном вращению коленчатого вала. Ведомый балансирный вал вращается от приводного балансирного вала по направлению, совпадающему с направлением вращения коленчатого вала. Число зубьев шестерни привода балансирных валов на коленчатом валу вдвое больше, чем на сопряженных шестернях обоих балансирных валов. Поэтому передаточное отношение составляет 1:2.

Масляный насос роторного типа с помощью четырех болтов закреплен на блоке балансирных валов. Еще одним болтом, расположенным в сетчатом масляном фильтре, масляный насос прикреплен к направляющей трубке указателя уровня масла в двигателе.

Приводится насос от коленчатого вала цепью.

Масляный насос развивает максимально допустимое давление масла около 6,5 бар и максимальную подачу 50 л/мин.

Предохранительный клапан в выпускном канале масляного насоса защищает элементы масляного насоса и системы смазки от избыточного давления в системе. Клапан ограничения давления открывается при давлении 8 бар. Избыточное масло стекает обратно в масляный картер.

Блок масляного фильтра/масляного радиатора расположен под впускной трубой на уровне третьего цилиндра. В корпус фильтра установлен сменный бумажный фильтрующий элемент. В масляный радиатор из блока цилиндров подается жидкость из системы охлаждения. Из радиатора поток охлаждающей жидкости направляется в термостат.

Впускная труба сконструирована таким образом, что нагнетаемый воздух равномерно распределяется по всем восьми ее впускным каналам.

Помимо этого во впускную трубу подводятся картерные газы из системы вентиляции картера двигателя и отработавшие газы из системы EGR (рециркуляция отработавших газов).

Уплотнение впускных каналов в головке блока цилиндров обеспечивается: – для четырех нижних каналов, создающих завихрение, – с помощью кольца круглого сечения; – для четырех верхних каналов, создающих максимальное наполнение, – с помощью резиновой прокладки.

Впускная труба прикреплена к головке блока цилиндров семью болтами.

Выпускной коллектор закреплен на головке блока цилиндров девятью самостопорящимися гайками.

Дополнительно на каждую шпильку крепления выпускного коллектора установлена распорная втулка. Распорные втулки компенсируют изменение зазора между выпускным коллектором и головкой блока цилиндров при нагревании или охлаждении выпускного коллектора.

На выпускном коллекторе выполнен соединительный фланец для установки турбокомпрессора и клапана системы рециркуляции отработавших газов (EGR).

Над выпускным коллектором смонтирован термоэкран. Он защищает чувствительные к теплу детали в зоне выпускного коллектора.

Помимо этого термоэкран предотвращаются ожоги кожи при случайном контакте с раскаленным выпускным коллектором.

Геометрия направляющего аппарата турбокомпрессора изменяется с помощью электрического исполнительного устройства.

Вал турбокомпрессора через подводящий трубопровод смазывается и, соответственно, охлаждается моторным маслом.

Во время работы частота вращения вала турбокомпрессора может достигать 200 000 мин–1.

Через систему EGR (рециркуляция отработавших газов) часть отработавших газов снова направляется в поток свежего воздуха, поступающего в цилиндры двигателя. Доля возвращенных отработавших газов в значительной степени зависит от частоты вращения двигателя и нагрузки двигателя. Особенно эффективен возврат отработавших газов в нижнем диапазоне частичных нагрузок. При благоприятных условиях доля возврата может превышать 60%. Клапан EGR состоит из электродвигателя постоянного тока и датчика положения.

В контур системы охлаждения двигателя включен радиатор системы рециркуляции отработавших газов (EGR). За счет охлаждения системы EGR понижается уровень выбросов оксидов азота.

Ресурс Двигателей Форд. Максимальные пробеги моторов форд.

Надежен ли дизель от Ford? Разбираем чисто немецкий 2.0 TDCi (N7BA)

Какой двигатель форд выбрать? Форд Мондео 4 /1.6л-2л-2.3л -2.5л

5 минусов дизельного Мондео/Расход дизеля в городе

#1 Ford Mondeo 2.0 TDCI Такой себе ремонт двигателя...

Форд Мондео 4 слабые места | Недостатки и болячки б/у Ford Mondeo IV